繁忙的电镀车间会处理许多不同形状和尺寸的部件,您会意识到,每次对新部件进行测量时,都需要对XRF分析仪进行适当设置。然而,在所有需要分析的零件中,使用XRF对于形状不规则或弯曲的样品,进行测试并获得可靠结果更具有挑战性。为说明原因,让我们快速了解一下XRF仪器的内部部件。

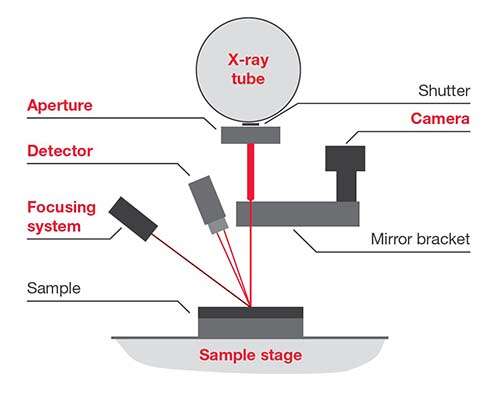

无需过多讨论XRF的工作原理,参考上图,以下内容很重要:

*必须知道X射线管、样品表面和探测器之间的距离。根据您的XRF配置,这可能是一个固定距离或可变距离,其中距离长度的变化由软件来补偿。

*入射到样品表面的X射线的角度必须是90度。如果不是,您的镀层厚度结果就会不准确。

形状不规则、有纹理或表面弯曲的零件更具挑战性,因为很难确保以上两点能适用于每次测量。表面弯曲意味着每次重新定位样品测点时,X射线源、样品和探测器之间的距离都会改变。同样的问题也适用于保持90度角——显然,对于弯曲的样品,您必须非常小心,确保被分析的区域与X射线管在同一轴线上。X射线束必须照射在凹形部份的顶点或底部,而不是侧壁。

形状不规则的零件的XRF测量方法

如果要处理复杂或形状不规则的零件,必须额外考虑样品的定位和设置。

样品对焦要细致

测量开始时对焦样品是一个关键步骤。此步骤将X射线管、样品表面和探测器调校到正确的位置,并使得三个元件之间的距离正确。如果操作不当,那么结果就会有偏差:如果样品距离太近,仪器会测量结果会过厚,太远,结果则会过薄。

有些仪器可自动对焦样品,有些则为手动步骤。无论哪种方式,所有零件都必须对焦,但对于弯曲零件,每次移动零件时都需要重新检查。

正确固定样品

如果您的样品在分析过程中有任何移动,那么它很可能会对焦失败,或者X射线会击中侧壁-此两种情况都会导致镀层厚度结果错误。固定零件显然是一种方法,但这对于弯曲的零件是个挑战,因为此类零件往往会在您不希望它们滚动的时候滚动。

我们推荐两种固定不规则零件的主要方法:“粘土球法”和3D打印零件法。

粘土球法

这并非更好的方法,可能只有在您需要快速获得结果或者测量一次性部件时才会选择总的来说,您把您的零件压成一个泥球,然后尽力让测量表面变得美观、平整。这并不完美,但您的零件在分析仪中不会移动,这意味着您能够正确对焦。

3D打印零件方法

使用3D打印,制作可将形状不规则的部件平放在XRF仪器上的复杂支架会比较容易。如果您允许的错误范围非常小,或者您有许多相同尺寸和形状的不规则部件需要测量,就可以选择此方法。